MES

태그 :

- 개념

- - 제조현장의 전반에 거친 통합화 및 최적화된 생산활동을 지원하고 QCDF(생산성 지표)개선으로 생산성 지표를 향상시키고 기업 경영에 적극적으로 기여하는 Real-Time 통합생산정보시스템(Bottom-up방식)

1. Real-Time 통합생산관리시스템, MES의 개요

가. MES(Manufacturing Execution System)의 필요성

나. MES의 정의

- 제조현장의 전반에 거친 통합화 및 최적화된 생산활동을 지원하고 QCDF(생산성 지표)개선으로 생산성 지표를 향상시키고 기업 경영에 적극적으로 기여하는 Real-Time 통합생산정보시스템(Bottom-up방식)

|

구성 |

상세설명 |

레벨 |

|

ERP |

생산, 자재, 영업, 인사, 회계 등의 업무를 통합 관리하는 경영 관리 시스템, MRP,MRPII |

계획 |

|

SCM |

불확실성이 높은 시장 변화에 대해 Supply Chain 전체를 효율적으로 관리 |

계획 |

|

DSS |

최적안을 선택하는 의사 결정 과정을 지원하는 정보 시스템 |

전략 |

|

P&PE Product & Process Engineering |

CAD/CAM(Computer Aided Design and Manufacturing), 공정 모델링(Process Modeling) 그리고 제품 데이터 관리 시스템(PDM, Product Data Management) |

실행 |

|

MES |

는 플랜트의 전반적인 정보를 제공하는 시스템으로서 조직내의 목표를 달성할 수 있도록 운영 및 실행에 도움을 주는 정보를 제공 |

실행 |

|

Control System |

제품의 생산 현장의 설비들을 제어하기 위한 하드웨어 및 소프트웨어로 구성된 복합 시스템 DCS(Distributed Control System), SCADA |

제어 |

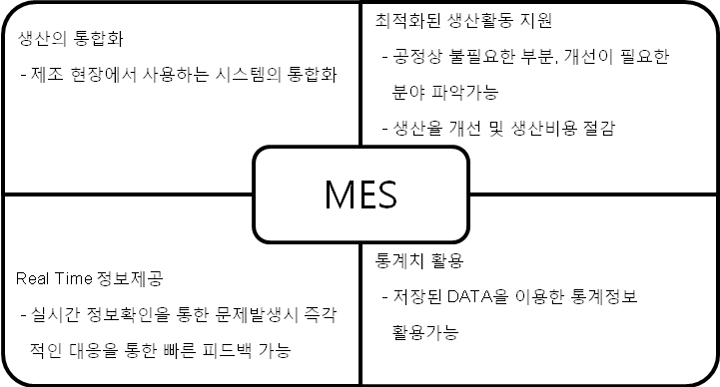

다. MES의 특징

생산에 필요한 스케줄링과 이를 위한 계획 및 자재수급으로 기업활동 파악(Bottom-up방식)

생산활동에 대한 체계적인 관리가 필수적인데 생산공정상 발생되는 데이터를 분석, 불필요한 요소를 제거하고 생산비용 절감

실시간 모니터링, 제어, 물류, 및 작업내용 추적관리, 상태파악, 불량관리 가능.

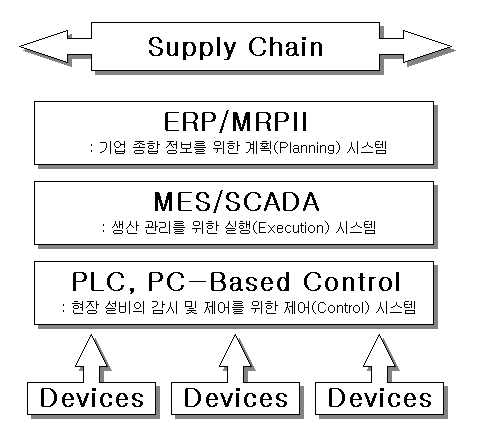

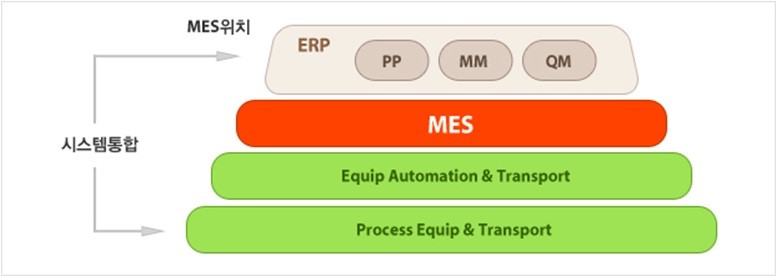

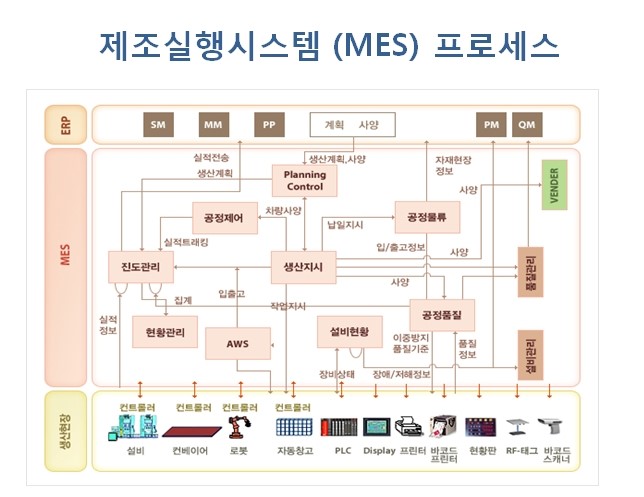

2. MES의 위치 및 기능

가. MES의 위치

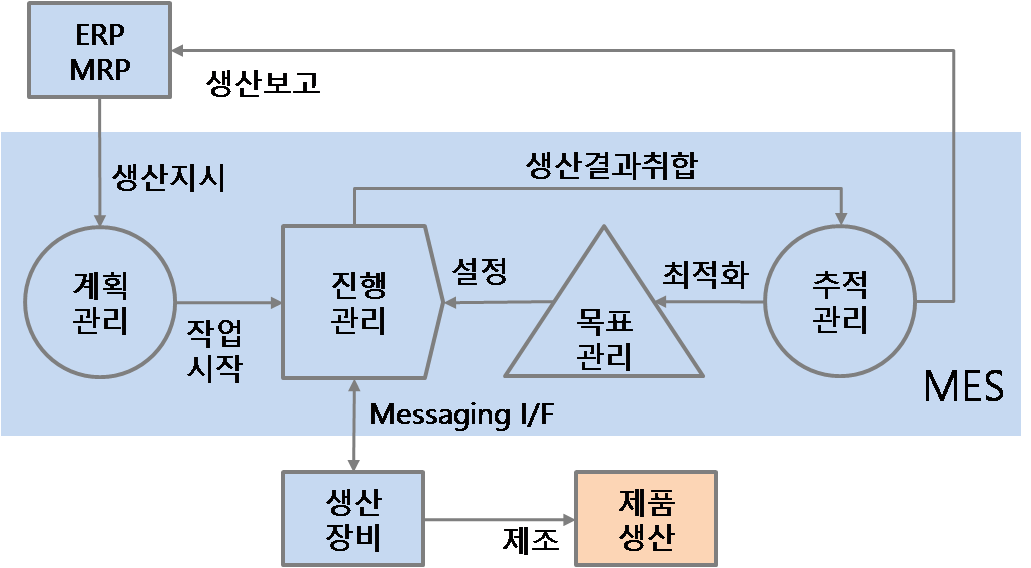

- 하위계층으로는 자동화 시스템(장비, Moving 설비, PLC 등) 과 상위계층으로는 계획(Planning) 시스템, ERP시스템과 인터페이스 되어 전사적인 자원관리부터 최하위 생산장비까지의 제어를 통합하는 역할

나. MES의 11가지 기능

|

구분 |

내용 |

비고 |

|

자원할당 및 상태관리 (Resource Allocation And Status) |

자원할당 및 상태관리 기능은 자원의 상세한 이력을 제공하고 장비의 상태를 실시간으로 제공하여, 장비가 적절히 설치 (Setup)되었는지를 확인한다 |

자원의 준비 설비 관리 설비 감시 알람 관리 소모품 관리 |

|

작업 및 상세일정관리 (Operation/ Detai Scheduling) |

적절히 순서가 정해졌을 때 Setup을 최소화하는 작업에 있어서, 특별한 생산 단위와 연관된 처방, 우선순위, 속성 및 특성에 기초한 순서를 제공 |

소 일정 계획 유한, 무한 부하 스케줄링 |

|

생산단위 분배 (Dispatching Production Units) |

배치 (Batch), 로트 (Lot) 및 작업 지시서 (Work Order) 등과 같은 작업 형태에 있어서 생산 단위의 흐름을 관리 |

작업,제조 오더 관리 제조지시 공장내 물류관리 배치 관리 |

|

문서제어 (Document Control) |

작업지시, 처방, 도면, 표준 작업절차, 부분 프로그램, 배치 기록, 기술적 변경 요구사항, 조 (Shift)와 조간 의사소통 및 “계획된 것” ("As Planned")과 “이루어진 것“ (”As Built") 정보에 대한 편집능력을 포함하여, 생산 단위화 함께 관리되어야 할 기록형태를 제어 |

제조사양 관리 레시피 관리 작업지시서 설계변경관리

|

|

데이터 집계 및 취득 (Data Collection / Acquisition) |

생산단위에 연계된 기록과 형태를 대중화하는 데이터와 내부 작업 생산을 얻기 위한 I/F 연결을 제공 |

장치와 온라인 접속 리얼타임 가공, 측정 데이터 관리 생산데이터 기록 |

|

근로관리 (Labor Management) |

분 단위 시간구조의 개개인의 상태를 제공 |

작업자 관리, 감시 작업시간, 작업장소 작업자 할당 |

|

품질관리 (Quality Management) |

지표상의 품질제어를 확인하기 위해서나 문제를 구분하기 위해서, 제조현장으로부터 수집된 측정치들의 실시간 분석을 제공 |

온라인 품질분석 품질리포트 제품품질 관리, 품질 보증 출하 검사, 최종검사 |

|

공정관리 (Process Control) |

생산을 감시하고 진행중인 작업향상을 위해 작업자들에게 의사결정 지원을 제공하거나 자동적으로 수정 |

공정내, 공정간 제어 예외상황 경계체제 모델 베이스 해석 |

|

유지보수 관리 (Maintenance Management) |

생산과 일정관리의 능력을 확인하기 위해 장비와 도구들을 유지보수 하기 위한 행위를 지시 및 추적 |

장비, 설비 정기보수 보전계획 경계체제, 긴급의 문제 대응과 기록 |

|

생산추적 및 이력 (Product Tracking and Genealogy) |

작업의 위치와 어느 곳에서 상시 작업이 이루어지는지를 나타냄 |

제품 이력정보 제품 정보의 추적 제품 체계 관리 |

|

실행분석 (Performance Analysis) |

과거기록과 예상된 결과의 비교를 통하여 실제적 작업 운영 결과들에 대한 분 단위 보고를 제공 |

실적 데이터 축척, 비교, 최신상황 표시 진척관리 제조 오더 추적, 관리 |